在制造業(yè)智能化轉型進程中,焊接機器人正逐步改寫傳統(tǒng)焊接工藝的格局。盡管完全替代人工焊接尚需時日,但通過配置焊縫跟蹤系統(tǒng),焊接機器人已能實現(xiàn)批量焊接作業(yè)中90%的替代率。這種"人機協(xié)作"的智能化升級方案,正在為中小型制造企業(yè)構建起質(zhì)量、效率、成本的三重競爭優(yōu)勢。

一、傳統(tǒng)焊接機器人的應用瓶頸

工藝適配性局限

工件裝夾偏差(±2mm以上)導致的焊接缺陷率達15-20%

熱變形引發(fā)的軌跡偏移需人工干預頻次達3-5次/工班

補焊作業(yè)占比超總工時30%,顯著增加質(zhì)量波動風險

產(chǎn)線改造經(jīng)濟性挑戰(zhàn)

精密工裝夾具單套成本3-8萬元

設備升級投資回收周期超過24個月

工藝驗證試錯成本占總改造成本40%

柔性生產(chǎn)需求矛盾

多品種切換頻率達5-8次/日

小批量訂單(50件以下)占比超60%

工藝參數(shù)調(diào)試耗時占生產(chǎn)準備時間70%

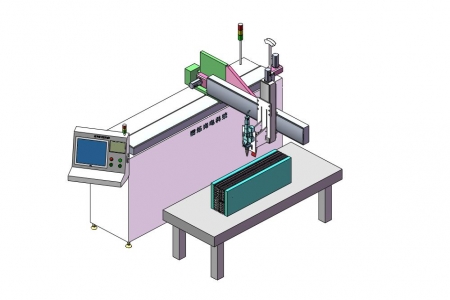

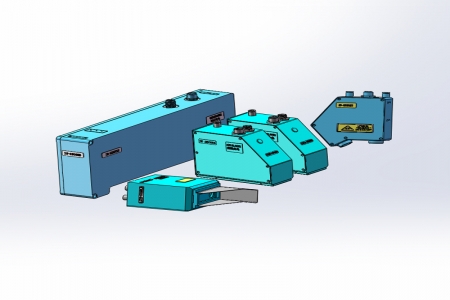

二、鐳爍焊縫跟蹤系統(tǒng)的技術賦能

動態(tài)補償技術

通過激光視覺傳感器(精度0.01mm)實時捕捉焊縫三維坐標,配合自適應算法實現(xiàn)±0.5mm動態(tài)糾偏,將焊接合格率提升至98.5%以上。人機協(xié)作優(yōu)化

自動生成焊接質(zhì)量報告,定位缺陷成因,大大提高了焊接質(zhì)量,減少質(zhì)量缺陷。

三、大大降低生產(chǎn)成本

某汽車零部件企業(yè)使用鐳爍光電激光焊縫跟蹤系統(tǒng)的實施案例:

初始投資:加裝焊縫跟蹤系統(tǒng)

產(chǎn)出效益:

?人工成本降低42%

?材料損耗減少18%

?設備利用率提升25%

實施建議分三個階段:

試點驗證:選取3-5個典型產(chǎn)品進行技術驗證

工藝移植:建立標準工藝模塊庫

系統(tǒng)集成:對接MES實現(xiàn)生產(chǎn)數(shù)據(jù)閉環(huán)管理

配置焊縫跟蹤系統(tǒng)的焊接工作站已突破傳統(tǒng)自動化局限,形成"感知-決策-執(zhí)行"的完整智能鏈。這種升級不僅解決了中小企業(yè)柔性生產(chǎn)的需求矛盾,更將單件綜合成本降低23%-35%,為制造企業(yè)打造出可持續(xù)的競爭優(yōu)勢。在智能化焊接時代,技術選型的關鍵已從"是否自動化"轉向"如何智能化",這正是焊縫跟蹤技術帶來的產(chǎn)業(yè)革新價值。